Das Glasdesign muss umfassend berücksichtigt werden: Produktmodellierungskonzept (Kreativität, Ziel, Zweck), Produktkapazität, Art des Füllstoffs, Farbe, Produktkapazität usw. Schließlich wird die Entwurfsabsicht in den Produktionsprozess der Glasflasche integriert und die detaillierten technischen Indikatoren ermittelt. Mal sehen, wie eine Glasflasche entwickelt wurde.

Kundenspezifische Anforderungen:

1. Kosmetik - Essenzflaschen

2. Transparentes Glas

3. 30 ml Füllkapazität

4, rund, schlankes Bild und dicker Boden

5. Es wird mit einem Tropfen ausgestattet und verfügt über einen inneren Stecker

6. Bei der Nachbearbeitung ist das Sprühen erforderlich, aber der dicke Boden der Flasche muss gedruckt werden, aber der Markenname muss hervorgehoben werden.

Die folgenden Vorschläge werden gegeben:

1. Da es sich um ein High-End-Produkt der Essenz handelt, wird empfohlen, hoch weißes Glas zu verwenden

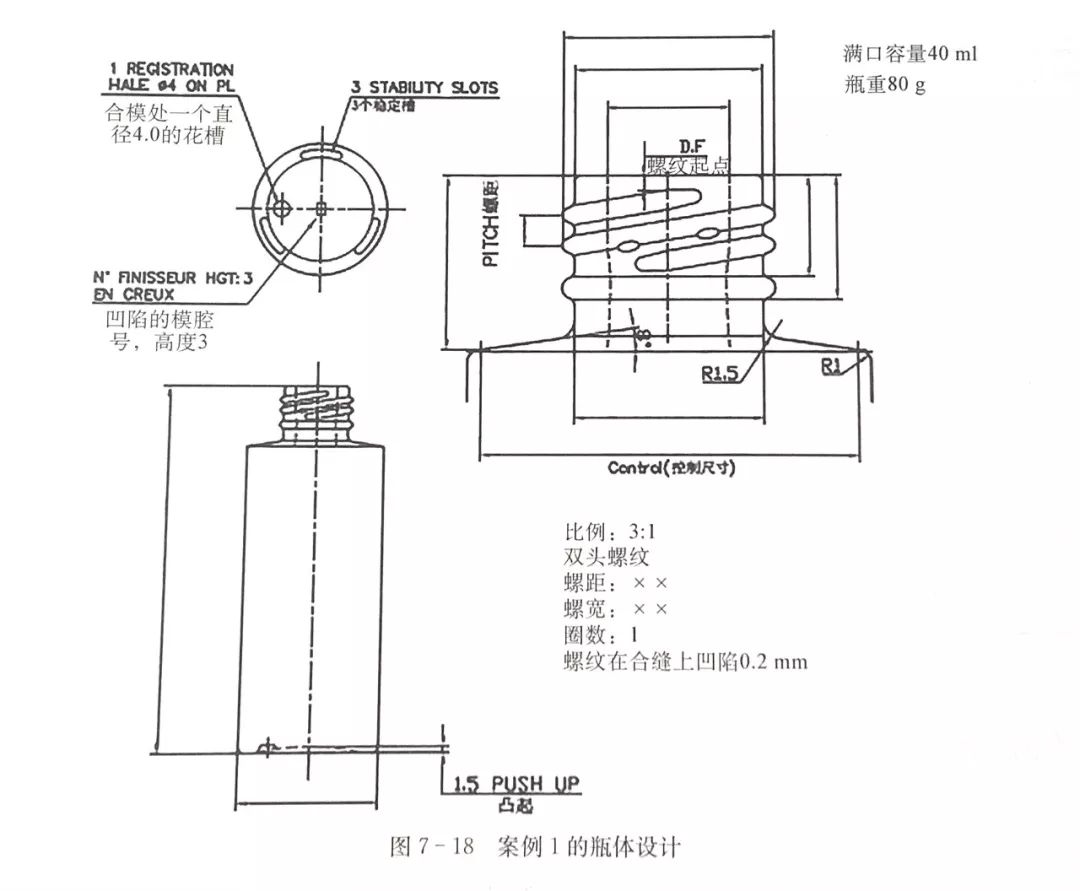

2. Wenn man bedenkt, dass die Füllkapazität 30 ml betragen muss, sollte der volle Mund mindestens 40 ml Kapazität betragen

3. Wir empfehlen, dass das Verhältnis des Durchmessers zur Höhe der Glasflasche 0,4 beträgt, da die Flasche, wenn die Flasche zu schlank ist, die Flasche während des Produktionsprozesses und des Füllens leicht gegossen wird.

4. In Anbetracht der Tatsache, dass Kunden ein dickes Bodendesign benötigen, bieten wir ein Verhältnis von Gewicht zu Volumen von 2.

5. Wenn man bedenkt, dass der Kunde mit Tropfbewässerung ausgestattet sein muss, empfehlen wir, dass der Flaschenmund mit Schraubenzähne ausgelegt ist. Und da ein innerer Stecker abgestimmt ist, ist die Kontrolle des Innendurchmessers des Flaschenmundes sehr wichtig. Wir haben sofort nach den spezifischen Zeichnungen des inneren Steckers gefragt, um die Kontrolltiefe des inneren Durchmessers zu bestimmen.

6. Für die Nachbearbeitung, unter Berücksichtigung der Anforderungen der Kunden, empfehlen wir, das Steigungssprühen von oben bis zur Bafter-Kommunikation mit Kunden zu erstellen, spezifische Produktzeichnungen, Siebdrucktext und Bronzing-Logo zu erstellen.

Nach der Kommunikation mit Kunden bestimmte Produktzeichnungen durchführen

Wenn der Kunde die Produktzeichnung bestätigt und das Formdesign sofort startet, müssen wir die folgenden Punkte besondere Aufmerksamkeit schenken:

1. Für das anfängliche Schimmelpilzdesign sollte die überschüssige Kapazität so klein wie möglich sein, um die Dicke des Bodens der Flasche zu gewährleisten. Gleichzeitig ist es auch notwendig, auf die dünne Schulter zu achten, sodass der Schulterteil der vorläufigen Form so flach wie möglich ausgelegt sein muss.

2. Für die Form des Kerns ist es notwendig, den Kern so gerade wie möglich zu gestalten, da es erforderlich ist, sicherzustellen, dass die interne Glasverteilung des geraden Flaschenmundes mit dem nachfolgenden inneren Stecker übereinstimmt, und es ist auch erforderlich, sicherzustellen, dass die dünne Schulter nicht durch den geraden Körper des zu langen Kerns verursacht werden kann.

Laut Form der Form wird zuerst eine Reihe von Formen hergestellt. Wenn es sich um einen Doppelabfall handelt, werden es zwei Sätze von Formen sein, wenn es sich um einen Drei-Tropfen handelt, ist es eine dreiteilige Form und so weiter. Dieser Satz von Formen wird für die Versuchsproduktion auf der Produktionslinie verwendet. Wir glauben, dass die Versuchsproduktion sehr wichtig und notwendig ist, da wir während des Studienproduktionsprozesses bestimmen müssen:

1. Korrektheit des Schimmelpilzdesigns;

2. Bestimmen Sie die Produktionsparameter wie Tropftemperatur, Schimmelpilztemperatur, Maschinengeschwindigkeit usw.;

3. Bestätigen Sie die Verpackungsmethode;

4. endgültige Bestätigung der Qualitätsnote;

5. Die Probenproduktion kann von Nachbeweisungen gefolgt werden.

Obwohl wir von Anfang an die Glasverteilung während des Testproduktionsprozesses sehr aufmerksam gemacht haben, stellten wir fest, dass die dünnste Schulterdicke einiger Flaschen weniger als 0,8 mm betrug, was über den akzeptablen SGD -Bereich lag, weil wir der Meinung waren, dass die Glasdicke weniger als 0,8 mm nicht sicher genug war. Nachdem wir mit den Kunden kommuniziert hatten, beschlossen wir, dem Schulterteil einen Schritt hinzuzufügen, was die Glasverteilung der Schulter in hohem Maße hilft.

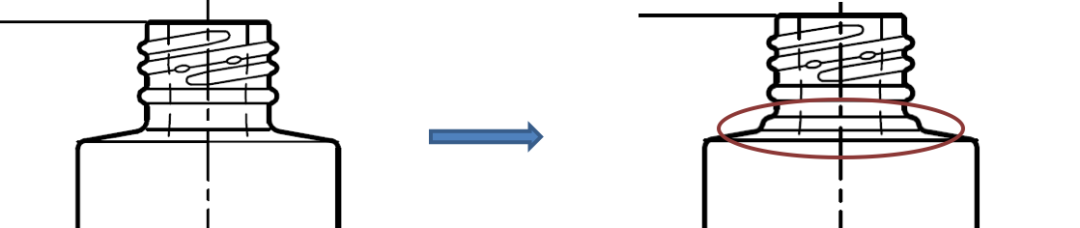

Siehe den Unterschied im Bild unten:

Ein weiteres Problem ist die Anpassung des inneren Steckers. Nach dem Testen mit der endgültigen Probe war der Kunde immer noch der Ansicht, dass die Anpassung des inneren Steckers zu eng war. Daher beschlossen wir, den Innendurchmesser des Flaschenmundes um 0,1 mm zu erhöhen und die Form des Kerns als gerader zu gestalten.

Tiefes Verarbeitungsteil:

Als wir die Zeichnungen des Kunden erhielten, stellten wir fest, dass der Abstand zwischen dem Logo, der Bronzing und der unten stehende Produktname benötigt, zu klein ist, um durch Drucken der Bronzing immer wieder durchgeführt zu werden, und wir müssen einen weiteren Seidenbildschirm hinzufügen, der die Produktionskosten erhöht. Daher schlagen wir vor, diesen Abstand auf 2,5 mm zu erhöhen, damit wir ihn mit einem Siebdruck und einer Bronzing vervollständigen können.

Dies kann nicht nur die Kundenbedürfnisse entsprechen, sondern auch Kosten für Kunden sparen.

Postzeit: Apr-09-2022