Wenn es um die Flaschenherstellung von Formen geht, denken die Menschen als erstes die anfängliche Form, die Form, die Mundform und die Bodenform. Obwohl der blasende Kopf auch ein Mitglied der Mold -Familie ist, ist er aufgrund seiner geringen Größe und seiner niedrigen Kosten ein Junior der Mold -Familie und hat die Aufmerksamkeit der Menschen nicht erregt. Obwohl der blasende Kopf klein ist, kann seine Funktion nicht unterschätzt werden. Es hat eine berühmte Funktion. Jetzt sprechen wir darüber:

Wie viele Atemzüge gibt es in einem Gebläse?

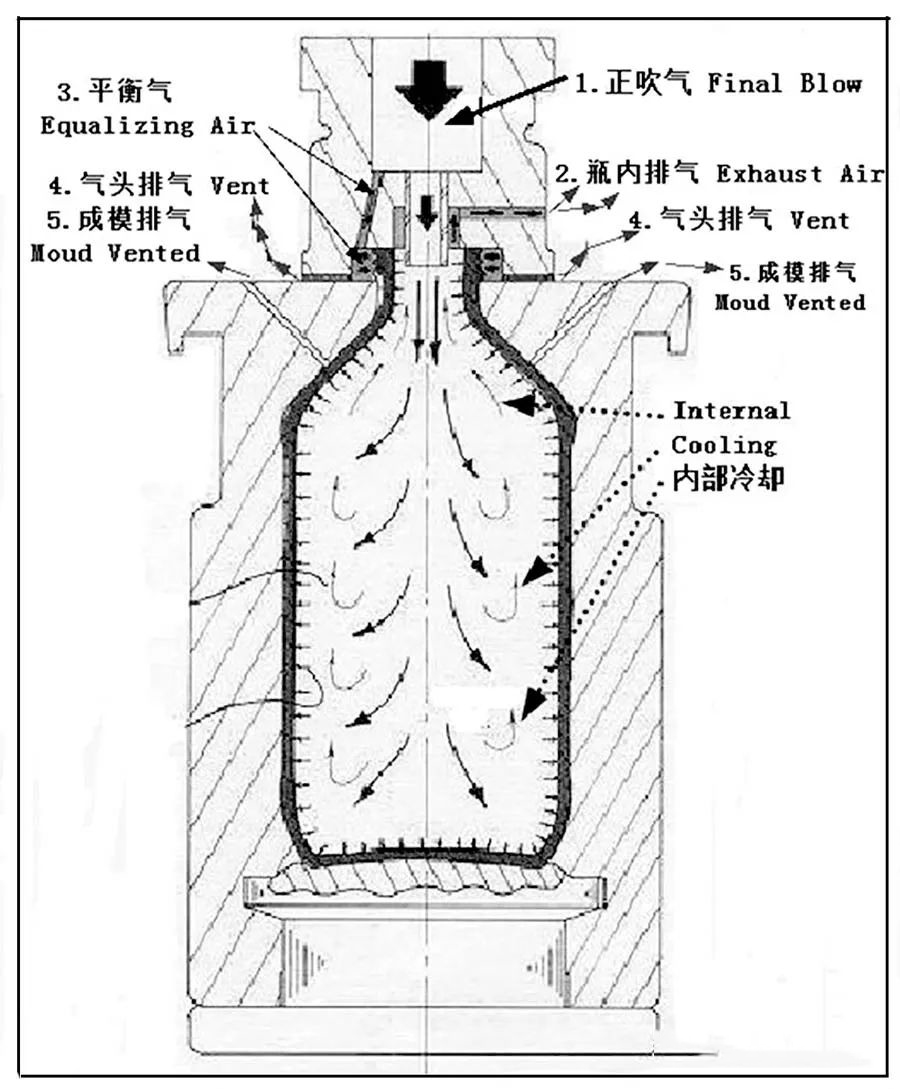

Wie der Name schon sagt, besteht die Funktion des blasenden Kopfes darin, komprimierte Luft in den anfänglichen Leerzeichen zu blasen, um ihn aufzublasen und zu bilden. Um jedoch mit der Thermobile zu kooperieren, die den blasen Kopf bildet, werden mehrere Luftsträhnen in und ausgeblasen, siehe Abbildung 1.

Schauen wir uns an, welche Art von Luft in der Blasenmethode ist:

1. Final Blow: Blasen Sie die anfängliche Schimmelpilzbasis in die Nähe der vier Wände und des Bodens der Form und machen Sie schließlich die Thermo -Flaschenform;

2. Auspuff aus der Form: Abgasseluft von der Innenseite der heißen Flasche nach außen durch den Spalt zwischen der Flasche Mund und dem blasen Rohr und dann durch die Auspuffplatte, um die Hitze in der heißen Flasche zur Außenseite der Maschine kontinuierlich zu entladen, um die Abkühlung in der Thermoskühlung zu erreichen, bildet die Innenkühlungsgas (Innenkühlung) der Thermos, und diese Abspannkühlung ist besonders wichtig.

3. Es ist direkt mit dem positiven Blasen mit dem Mund der Flasche verbunden. Diese Luft soll den Mund der Flasche vor Deformation schützen. Es wird in der Branche ausgeglichene Luft genannt;

4. Die Endfläche des blasen Kopfes hat im Allgemeinen eine kleine Rille oder ein kleines Loch, mit dem das Gas (Entlüftung) am Flaschenmund entleert wird.

5. Angetrieben von der positiven Blasenkraft liegt die aufgeblasene Rohling nahe an der Form. Zu diesem Zeitpunkt wird das Gas im Raum zwischen Blank und Form gepresst und durch das eigene Auspuffloch oder den Vakuumauswurf der Form fließt. Außen (Schimmel entlüftet), um zu verhindern, dass das Gas in diesem Raum ein Luftkissen erzeugt und die Form der Form verlangsamt.

Im Folgenden sind einige Anmerkungen zur wichtigen Aufnahme und zum Abgasanfall aufgeführt.

2. Optimierung eines positiven Blasenes:

Menschen bitten oft, die Geschwindigkeit und Effizienz der Maschine zu erhöhen, und die einfache Antwort lautet: Erhöhen Sie einfach den Druck des positiven Blasens und es kann gelöst werden.

Aber es ist nicht der Fall. Wenn wir von Anfang an Luft mit hohem Druck blasen, da die anfängliche Schimmelpilze zu diesem Zeitpunkt nicht mit der Schimmelpilzwand in Kontakt steht und der Boden der Form den Rohling nicht hält. Der Leerzeichen erzeugt eine große Aufprallkraft, die den Rohling beschädigt. Wenn das positive Blasen beginnt, sollte er zuerst mit niedrigem Luftdruck eingesperrt werden, so dass die anfängliche Schimmelpilze in die Wand und nahe an der Wand und des Bodens der Form geblasen wird. Gas, eine zirkulierende Abgaskühlung in den Thermosketten bilden. Der Optimierungsprozess ist wie folgt :.

1 Zu Beginn des positiven Blasens bläst das positive Blasen die Blume in die Luft und klebt dann an der Wand der Form. Niedriger Luftdruck (z. B. 1,2 kg/cm²) sollte zu diesem Zeitpunkt verwendet werden, was etwa 30% der positiven Zuteilungsdauerzuweisung ausmacht.

2. In der letzteren Stufe wird die innere Kühlperiode der Thermoskörper durchgeführt. Die positive Blasenluft kann hohen Luftdruck (z. B. 2,6 kg/cm²) und die Verteilung im Zeitraum bei etwa 70%beträgt. Beim Aufblasen von Hochdruck in die Thermoserieluft, während sie sich an die Außenseite der Maschine entlüftet, um sich abzukühlen.

Dieses zweistufige Optimierungsverfahren mit positivem Blasen sorgt nicht nur für die Bildung der Thermobile durch Blasen des anfänglichen Leerzeichens, sondern entlädt auch schnell die Wärme des Thermobotts in der Form an die Außenseite der Maschine.

Drei theoretische Grundlage zur Stärkung des Abgass von Wärmeflaschen

Einige Leute werden darum bitten, die Geschwindigkeit zu erhöhen, solange die Kühlluft erhöht werden kann?

Tatsächlich ist es nicht. Wir wissen, dass nach der anfänglichen Form in die Form die innere Oberflächentemperatur immer noch bis zu 1160 ° C [1] ist, was fast der Gob -Temperatur entspricht. Um die Geschwindigkeit der Maschine zu erhöhen, müssen daher zusätzlich zur Erhöhung der Kühlluft auch die Wärme innerhalb der Thermoskapsel entleert werden, was einer der Schlüssel ist, um die Verformung der Thermos zu verhindern und die Geschwindigkeit der Maschine zu erhöhen.

Nach der Untersuchung und Forschung des ursprünglichen Emhart -Unternehmens ist die Wärmeabteilung am Formteilen wie folgt: Die Schimmelpilzdissipation macht 42% (in Form übertragen). Die untere Wärmeabteilung macht 16% (untere Platte) aus (untere Platte), und die positive Blasenabteilung erklärt 22% (während der endgültigen Blasen). Die Heizdissipation berücksichtigt 7%. Kühlung) [2].

Obwohl die interne Abkühlung und Wärmeabteilung der positiven Blasenluft nur 7%ausmacht, liegt die Schwierigkeit bei der Kühlung der Temperatur in den Thermoskolben. Die Verwendung eines internen Kühlzyklus ist die einzige Methode, und andere Kühlmethoden sind schwer zu ersetzen. Dieser Kühlprozess ist besonders nützlich für Flaschen mit hoher Geschwindigkeit und dickem Boden.

Laut der Forschung des ursprünglichen Emhart Company beträgt das Potenzial zur Erhöhung der Maschinengeschwindigkeit nach unterschiedlichen Flaschenformen das Potenzial zur Erhöhung der Maschinengeschwindigkeit, wenn die von den Thermos aus den Thermos abgestockte Wärme um 130% erhöht werden kann. (Original: Test und Simulationen im Emhart Glass Research Center (EGRC) haben gezeigt, dass die Wärmeextraktion des Innenglasbehälters um bis zu 130%erhöht werden kann. Abhängig von der Art des Glasbehälters wird ein erhebliches Geschwindigkeitssteigerungspotential bestätigt. Verschiedene Behälter zeigen das Geschwindigkeitszunahme von mehr als 10%.) [2]. Es ist zu sehen, wie wichtig die Abkühlung in den Thermos ist!

Wie kann ich mehr Wärme aus den Thermoskarten entladen?

Die Auspufflochplatte ist für den Flaschenhersteller -Maschinenbetreiber ausgelegt, um die Größe des Abgases einzustellen. Es ist eine kreisförmige Platte mit 5-7 Löchern unterschiedlicher Durchmesser, die darauf gebohrt und auf der Luftblase-Kopfhalterung oder dem Luftkopf mit Schrauben befestigt sind. Der Benutzer kann die Größe des Entlüftungslochs vernünftigerweise entsprechend der Größe, Form und Flaschenherstellung des Produkts einstellen.

2 Nach der obigen Beschreibung kann die Optimierung des Kühlzeitraums (interne Kühlung) während des positiven Blasens den Druck der Druckluft erhöhen und die Geschwindigkeit und den Einfluss der Abgaskühlung verbessern.

3 Versuchen Sie, die positive Blaszeit am elektronischen Timing zu verlängern.

4 Während des Blassprozesses wird die Luft gedreht, um ihre Fähigkeiten zu verbessern oder „kalte Luft“ zu blasen usw. Diejenigen, die auf diesem Gebiet qualifiziert sind, untersuchen ständig neue Technologien.

Seien Sie vorsichtig:

Bei der Press- und Blasemethode hat der Schlag einen starken Kühlwirkung und die Temperatur der Innenwand der Thermoskörper, da der Schlag direkt in die Glasflüssigkeit gestanzt ist, und die Temperatur der Innenwand der Thermoskapsel wurde etwa unter 900 ° C stark reduziert [1]. In diesem Fall ist es kein Problem der Abkühlung und Wärmeableitung, sondern um die Temperatur in den Thermosemien aufrechtzuerhalten. Daher sollte besondere Aufmerksamkeit auf verschiedene Behandlungsmethoden für verschiedene Flaschenherstellungsprozesse geschenkt werden.

4. Gesamthöhe der Kontrollflasche

Wenn man dieses Thema sieht, werden einige Leute darum bitten, dass die Höhe der Glasflasche die Sterbe + die Form ist, die wenig mit dem blasen Kopf zu tun zu haben scheint. Tatsächlich ist es nicht der Fall. Der Flaschenhersteller hat es erlebt: Wenn der blasende Kopf in den Mitte und Nachtschichten Luft aufbläst, bewegen sich die roten Thermosachen unter der Wirkung von Druckluft nach oben und die Entfernung dieser Bewegung ändert die Glasflasche. die Höhe von. Zu diesem Zeitpunkt sollte die Formel für die Höhe der Glasflasche geändert werden in: Schimmel + Form + Entfernung von der heißen Flasche. Die Gesamthöhe der Glasflasche wird durch die Tiefentoleranz der Endfläche des blasen Kopfes streng garantiert. Die Höhe kann den Standard überschreiten.

Es gibt zwei Punkte, auf die im Produktionsprozess aufmerksam gemacht werden muss:

1. Der blasende Kopf wird von der heißen Flasche getragen. Wenn die Form repariert wird, wird oft ersichtlich, dass auf der inneren Endfläche der Form ein Kreis der mundförmigen Flaschenmarkierungen vorhanden ist. Wenn die Marke zu tief ist, wirkt sich die Gesamthöhe der Flasche aus (die Flasche ist zu lang), siehe Abbildung 3 links. Achten Sie darauf, Toleranzen bei der Reparatur zu kontrollieren. Ein anderer Unternehmen padelt einen Ring (Stopper-Ring) darin, der Metall- oder nicht-metallische Materialien verwendet und regelmäßig ersetzt wird, um die Höhe der Glasflasche zu gewährleisten.

Der blasende Kopf bewegt sich wiederholt mit hoher Frequenz nach oben und unten, um auf die Form zu drücken, und die Endfläche des blasenden Kopfes wird lange Zeit getragen, was auch indirekt die Höhe der Flasche beeinträchtigt. Lebensdauer, sicherstellen Sie die Gesamthöhe der Glasflasche.

5. Beziehung zwischen dem Blasen von Kopfaktion und dem damit verbundenen Timing

Das elektronische Timing wurde häufig in modernen Flaschenherstellungsmaschinen verwendet, und der Luftkopf und das positive Blasen haben eine Reihe von Korrelationen mit einigen Aktionen:

1 letzter Schlag an

Die Öffnungszeit des positiven Blasen sollte nach Größe und Form der Glasflasche bestimmt werden. Die Öffnung des positiven Blasens beträgt 5-10 ° später als die des Blasenkopfes.

Der blasende Kopf hat einen kleinen Flaschenstabilisierungseffekt

Bei einigen alten Flaschenherstellungsmaschinen ist der pneumatische Dämpfungseffekt der Schimmelpilzöffnung und des Schließens nicht gut, und die heiße Flasche schüttelt nach dem Öffnen der Form nach links und rechts. Wir können die Luft unter dem Luftkopf abschneiden, wenn die Form geöffnet ist, aber die Luft am Luftkopf wurde nicht eingeschaltet. Zu diesem Zeitpunkt bleibt der Luftkopf immer noch auf der Form, und wenn die Form geöffnet ist, erzeugt er ein wenig Ziehreibung mit dem Luftkopf. Kraft, die die Rolle der Unterstützung der Formöffnung und der Pufferung spielen kann. Das Timing ist: Der Luftkopf ist etwa 10 ° später als die Schimmelpilzöffnung.

Sieben Einstellungen der Kopfhöhe

Wenn wir den Gaskopfniveau einstellen, lautet der allgemeine Betrieb:

1 Nachdem die Form geschlossen ist, ist es unmöglich, dass der Luftkopf zum Waschbecken, wenn die Luftblasenhalterung abgebaut wird. Die schlechte Passform verursacht oft eine Lücke zwischen dem Luftkopf und der Form.

2 Wenn die Form geöffnet ist, lässt das Schlagen der blasen Kopfhalterung den blasen Kopf zu tief fallen, was den blasen Kopfmechanismus und die Form gestresst werden. Infolgedessen beschleunigt der Mechanismus den Verschleiß oder verursacht Schimmelschäden. Auf der Gob-Flaschenherstellung wird empfohlen, spezielle Set-up-Blowheads (Setup Blowheads) zu verwenden, die kürzer als der normale Luftkopf (Run Blowheads) sind, etwa null bis minus Null. 8 mm. Die Einstellung der Luftkopfhöhe sollte gemäß den umfassenden Faktoren wie der Größe, Form und Form des Produkts berücksichtigt werden.

Vorteile der Verwendung eines festgelegten Gaskopfes:

1 Schnelles Setup spart Zeit,

2 Die Einstellung der mechanischen Methode, die konsistent und Standard ist,

3 einheitliche Einstellungen reduzieren Defekte,

4 Es kann die Schädigung des Flaschenmechanismus und der Schimmelpilze verringern.

Beachten Sie, dass bei Verwendung des Gaskopfes zum Einstellen offensichtliche Anzeichen wie offensichtliche Farbe oder eingraviertes mit auffälligen Zahlen usw. vorhanden sein sollten, um Verwirrung mit dem normalen Gaskopf zu vermeiden und Verluste nach fälschlichem installiert auf der Flaschenherstellung zu verursachen.

8. Kalibrierung vor dem blasen Kopf auf die Maschine gelegt wird

Der blasende Kopf beinhaltet ein positives Blasen (endgültiger Schlag), den Abgabebereich des Kühlzyklus (Abgasseluft), den Abgass auf dem Kopf des Kopfes und die Ausgleich der Luft (Ausgleich Luft) während des positiven Blasenprozesses. Die Struktur ist sehr komplex und wichtig, und es ist schwierig, sie mit bloßem Auge zu beobachten. Daher wird empfohlen, nach dem neuen Gebläse oder der Reparatur am besten mit speziellen Geräten zu prüfen, ob die Einlass- und Abgasrohre jedes Kanals glatt sind, um sicherzustellen, dass der Effekt den maximalen Wert erreicht. Allgemeine ausländische Unternehmen haben spezielle Ausrüstung zu überprüfen. Wir können auch ein geeignetes Gaskopfkalibrierungsgerät gemäß den örtlichen Bedingungen herstellen, was hauptsächlich praktisch ist. Wenn Kollegen daran interessiert sind, können sie sich auf ein Patent beziehen [4]: Methode und Apparat zum Testen von Blowhead im Internet.

9 potenzielle verwandte Mängel des Gaskopfes

Defekte aufgrund schlechter Einstellung von positivem Schlag und Blasenkopf:

1 Blohring Out -Finish

Manifestation: Der Mund der Flasche ist ausbaut (Ausbuchtung), die Ursache: Die Ausgleichsluft des blasen Kopfes ist blockiert oder funktioniert nicht.

2 kratzte Dichtfläche

Aussehen: Flache Risse am oberen Rand des Flaschenmundes, Ursache: Das innere Ende des blasen Kopfes ist stark abgenutzt, und die heiße Flasche bewegt sich beim Blasen nach oben und wird durch Aufprall verursacht.

3 gebogener Hals

Leistung: Der Flaschenhals ist geneigt und nicht gerade. Die Ursache ist, dass der luftblasende Kopf nicht glatt ist, um die Wärme zu erschöpfen, und die Hitze nicht vollständig abgelassen und die heiße Flasche weich und deformiert nach dem Ausklammern deformiert.

4 Blasrohrmarke

Symptome: An der inneren Wand des Flaschenhals befinden sich Kratzer. Grund: Vor dem Blasen berührt das blasende Rohr die Blasrohrmarke, die sich an der inneren Wand der Flasche gebildet hat.

5 Nicht aufgebrauchter Körper

Symptome: Unzureichende Bildung des Flaschenkörpers. Ursachen: Unzureichender Luftdruck oder zu kurzer Zeit für positives Blasen, Abgasblockade oder unsachgemäße Einstellung der Abgaslöcher von Abgasplatten.

6 Schulter nicht in die Luft gesprengt

Leistung: Die Glasflasche ist nicht vollständig gebildet, was zu einer Verformung der Flaschenschulter führt. Gründe: Unzureichende Kühlung in der heißen Flasche, die Blockierung des Auspuffs oder eine unsachgemäße Einstellung des Auspufflochs der Auspuffplatte und die weiche Schulter der heißen Flasche sackt ab.

7 Unqualifizierte Vertikalität (Flasche krumant) (schlanker)

Leistung: Die Abweichung zwischen der Mittellinie des Flaschenmundes und der vertikalen Linie der Flasche, die Ursache: Die Kühlung in der heißen Flasche reicht nicht aus, wodurch die heiße Flasche zu weich ist und die heiße Flasche zur Seite geneigt ist, was dazu führt, dass sie von der Mitte und der Verformung abweicht.

Das obige ist nur meine persönliche Meinung, bitte korrigieren Sie mich.

Postzeit: Sep-28-2022